V mnoha průmyslových oblastech, jako je ropa, zemní plyn, chemický průmysl, elektrická energie a konstrukce, Série potrubí z uhlíkové oceli je jádro složkou pro zprostředkování média tekutiny, plynu nebo pevných částic. Jeho výběr přímo ovlivňuje bezpečnost, trvanlivost a účinnost provozu celého systému. Aby bylo zajištěno stabilní provoz potrubí z uhlíkových ocelí za složitých pracovních podmínek, musí být uloženy komplexní zvážení materiálu, strukturálnímu designu, výrobním standardům, ochraně proti korozi, instalaci a údržbě atd.

Pokud jde o výběr materiálu, měl by být stupeň uhlíkové oceli přiměřeně vybrán podle podmínek povahy, teploty, tlaku a prostředí pracovního média. Mezi společné materiály z uhlíkového oceli patří stupeň ASTM A106B, API 5L X42/X52/X65, GB/T 8163 atd. Různé známky odpovídají různým mechanickým vlastnostem a příslušným rozsahům. Například v prostředí s vysokou teplotou a vysokým tlakem by měly být upřednostňovány ocelové trubky stupně A106B s dobrou pevností s vysokou teplotou a svařovacím výkonem; V projektech přepravy ropy a plynu by měly být považovány za splnění bezpečnostních požadavků při přepravě na dlouhou vzdálenost vysoce pevných plynovodů, jako jsou X65, X70 atd.

Pokud jde o specifikace potrubí a návrhu tloušťky stěny, měly by být vědecké výpočty prováděny na základě pracovního tlaku, požadavků na tok a charakteristik tekutin. Ověření tloušťky stěny se obvykle provádí podle relevantních standardů, jako je ASME B31.3 (procesní potrubí), B31.4 (Transport uhlovodíků v kapalném uhlovodíku) nebo B31.8 (Transport plynu), aby se zajistilo, že potrubí má dostatečnou tlakovou ložiskovou kapacitu a odolnost proti únavě. Kromě toho by mělo být rozvržení optimalizováno v kombinaci s faktory, jako je směr potrubí, podpora mezery a koeficient tepelné roztažení, aby se zabránilo včasnému selhání způsobenému koncentrací stresu nebo vibracemi.

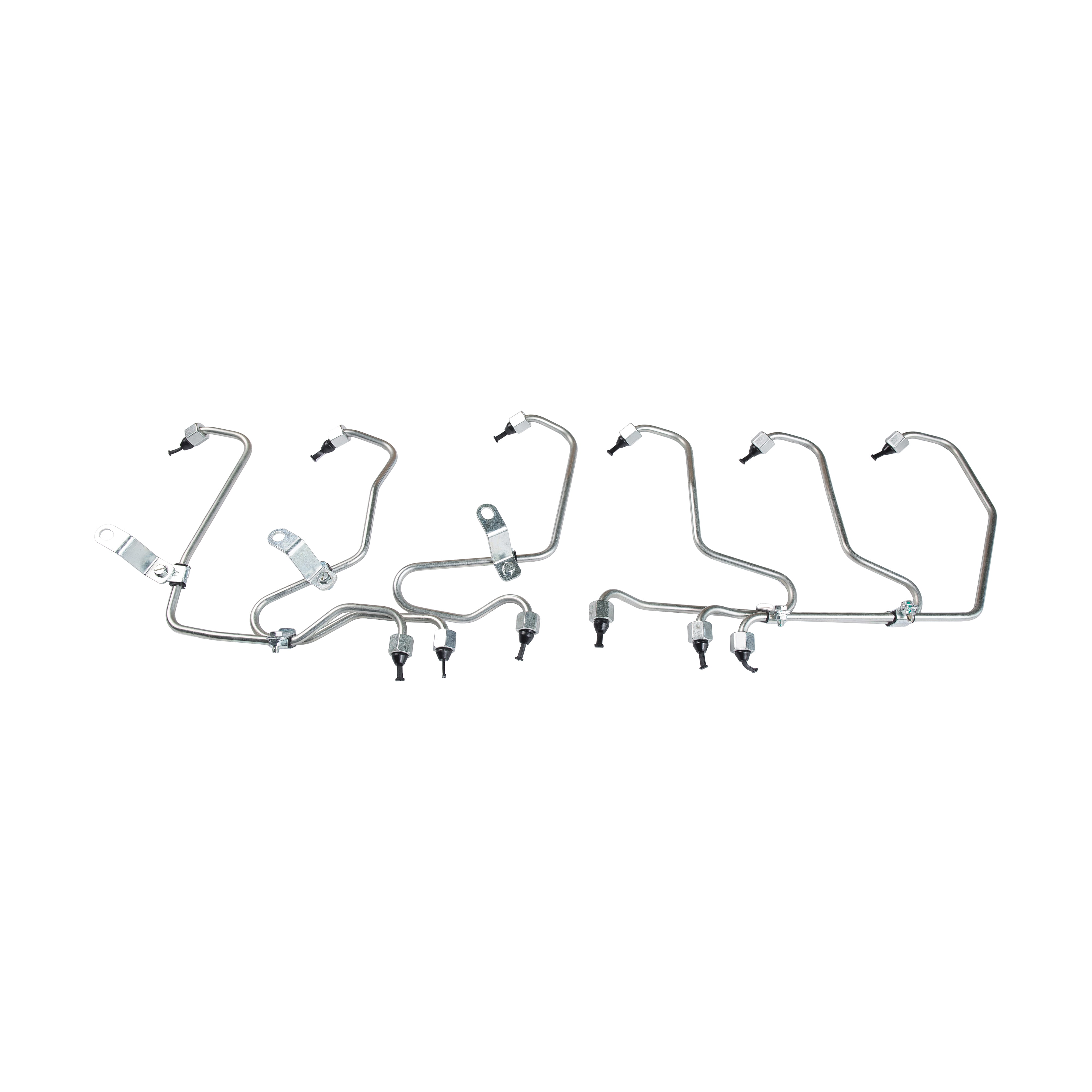

Rozhodující je také volba metod výroby a připojení. Potrubí uhlíkové oceli lze vyrobit z plynulých ocelových trubek nebo svařovaných ocelových trubek. První z nich je vhodný pro vysokotlaké a vysokoteplotní příležitosti, zatímco druhý má nízké náklady a je vhodné pro potrubí na velkém průměru. Mezi hlavní metody připojení patří svařování zadek, svařování soketu, připojení příruby a připojení k závitu. Mezi nimi je přírubové připojení snadno rozebráno a údržbu a je vhodné pro části, které vyžadují pravidelnou údržbu; Zatímco připojení k svařování zadku má vyšší těsnění a strukturální sílu a je vhodné pro klíčové systémy, které pracují nepřetržitě.

Pokud jde o léčbu antikorozních a ochrany proti korozi, potrubí uhlíkové oceli jsou náchylné k korozi, zejména ve vlhkém, kyselém, alkalickém nebo síře obsahujícím prostředí. Proto musí být přijata odpovídající opatření proti korozi podle prostředí specifického použití. Mezi běžné metody ochrany patří povlak epoxidového uhelného dehtu, třívrstvá antikorozní vrstva, galvanizující hot a vnější plastová podšívka atd. Pro pohřbené potrubí by měla být také kombinována technologie katodické ochrany, aby se prodloužila životnost a snížila riziko úniku.

Během procesu správy instalace a údržby by měly být výstavnické specifikace přísně dodržovány, aby se zabránilo bezpečnostním rizikům způsobeným nesprávným vyrovnáním, neúplnému svařování atd. Po dokončení instalace by se měl provést test tlaku vody nebo tlaku vzduchu, aby se ověřil utěsnění a sílu systému. Během fáze provozu se doporučuje vytvořit pravidelný inspekční systém, který monitoruje míru koroze, změny tloušťky stěny a stav konektoru v potrubí a okamžitě objeví a řeší potenciální problémy.

Správný výběr řady potrubí uhlíkové oceli zahrnuje nejen technické parametry, jako jsou materiály, specifikace a výrobní procesy, ale také vyžaduje systematické hodnocení v kombinaci se skutečnými pracovními podmínkami a průmyslovými standardy. Pouze prostřednictvím vědeckého výběru, standardizované instalace a efektivní údržby může být skutečně zaručena bezpečná, stabilní a efektivní provoz průmyslového systému, což poskytuje pevný základ pro podnikovou výrobu.